29

2025

-

05

改进电阻焊盘布局,优化电流检测精度

所属分类:

【新闻概要】低值分流电阻的常规封装设计、四端子封装设计、六端子对称封装设计

一、背景

用于电流检测的低阻值电阻,其端子的检测引线布局方式会影响其检测精度,另外,电阻本身的封装设计也会使其检测精度能力表现不同,所以,选用合适的布局走线以及更好的封装方式对电路的精确采样极其重要。以下介绍三种电阻不同封装以及检测引线的布局。

二、常规两端子封装的引线布局设计

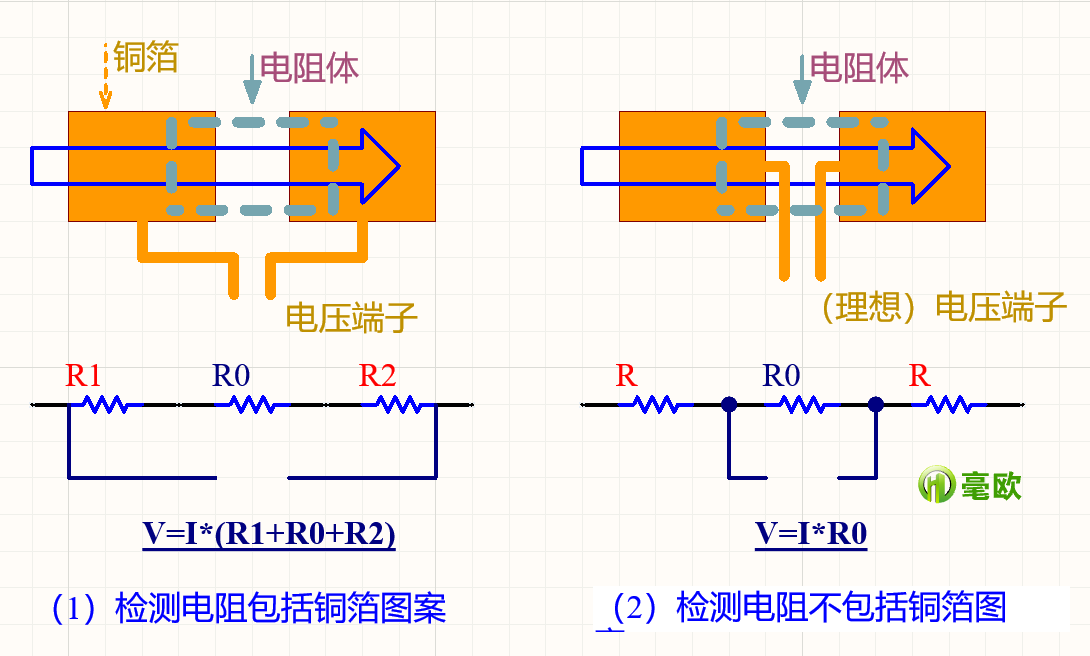

为了检测电流流经电阻器时的压差,需要在电阻器两端引出电压端子。电压端子引出图案,如下示意图1-(2)所示,推荐从电阻器的电极焊盘的内侧中心部引出,因为电路基板的铜箔图案有微小的阻值,这样的方式可以避免铜箔图案的微小阻值产生压差。原理是开尔文四线连接,分离主电流路径和检流路径,避免引线电阻影响。注意,引出的检流线彼此靠近,使走线平行,保持对称,以消除差模噪声。

如下示意图1-(1)所示,如果从电极焊盘的旁边引出电压端子,检测的压差是低阻值电阻器和铜箔图案阻值之和的压差,就无法正确检测电流或则误差太大。

即使是2端子采样电阻,只要正确引出电压端子,检测电流也是比较精确。

图1.检测端子走线设计示意图

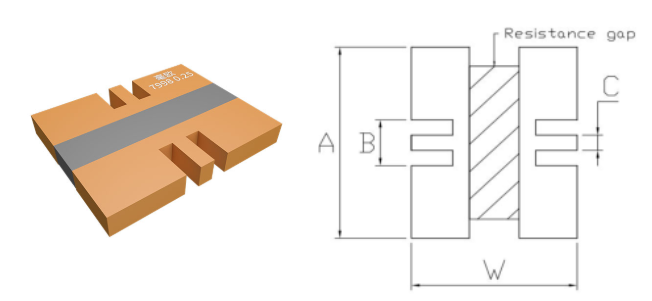

三、四端子型封装电阻设计

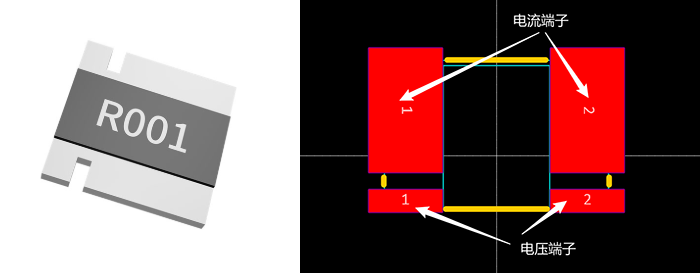

如下图2所示,将开尔文原理运用于检测电流的电阻器本身,这种接法需要从一个电阻上引出四个引脚,两个引脚用于正常工作电流,两个引脚用于测量。

四端子封装的优点是具备单独引出的电压检测端子,减小端子引出部分阻抗造成的测量误差,更加准确的检测电流值。

图2. 毫欧封体合金电阻及封装示意

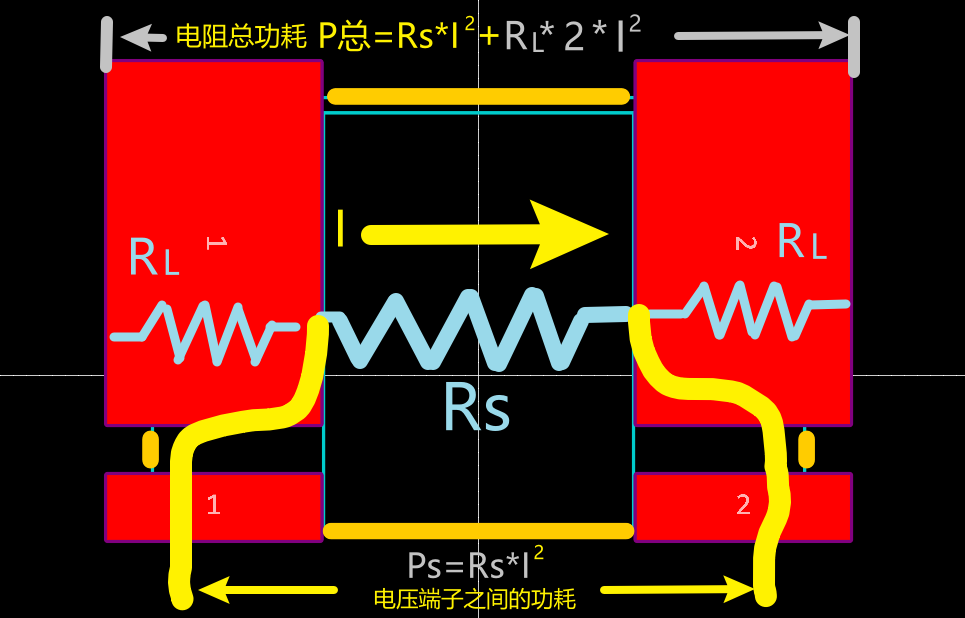

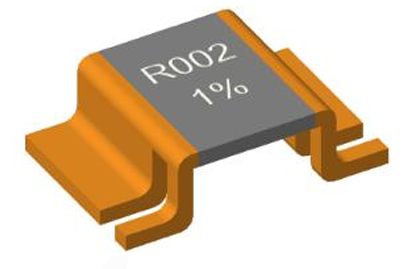

四端子的缺点是构造上电压检测端子和电流检测端子间形成阻抗RL和2端子构造的电阻相比较,阻值更大。所以流经相同电流的2端子电阻和4端子电阻相比,4端子电阻消耗功率略大,功率消耗如下示意图3所示,也意味着电阻发热较多一些。若在工程电路中这部分电流小发热对工程不影响则可以忽略不计;如若发热量较大,则可以考虑采用毫欧电阻VB系列的四端子封装,如下图4所示,采用镂空引脚外弯的设计,检测精度更高的情况下散热效果更好,并且可以在镂空的位置在板子上可以进行PCB走线。

图3. 四端子电阻功耗分析示意

图4. 毫欧VB系列裸露合金电阻系列

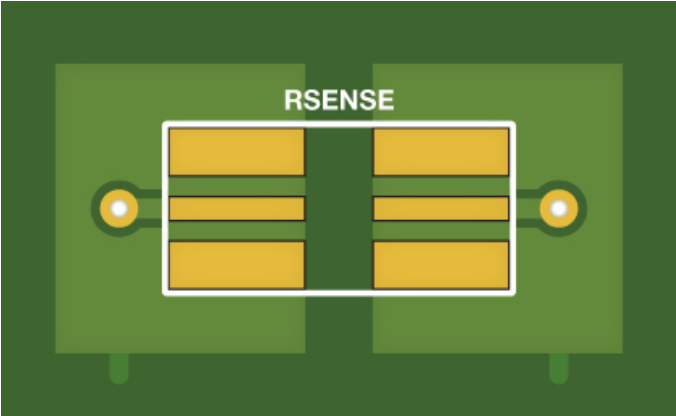

四、开尔文封装优化—六端子型封装设计

除了四端子型封装,在使用极低值电阻(mΩ或uΩ级别)时,焊盘上检测点的物理位置以及流经电阻电流对称性的影响将变得更显著。电流沿着焊盘每延伸一毫米,结果都会影响有效电阻。

毫欧电阻的LRS7998采用的六端子对称焊盘,利用焊盘两侧以提供更对称的系统电流通路。同时把检测点移动到更中心的位置。检测点位于焊盘中心和末端。如下图5示意。

图5. 毫欧电阻HoLRS7998为例六端子示意

检测走线的布局也会影响测量精度。为了实现更高精度,应在电阻边缘测量检测电压。建议如图6布局采用通孔,把焊盘外边缘布局到另一层,从而避免切割主电源层。

图6. 建议六端子封装其检测走线布局

五、总结

电流检测技术随着半导体进步趋向高集成度,在能效管理和安全领域持续发挥关键作用。但是还需以基本元器件电阻为基础,电阻器的精度、功率、温度系数、散热、工艺、质量等各种因素都会影响电流检测,实际使用须根据具体工况选择合适的电阻器。毫欧电阻可为提供包括产品选型相关的技术说明、提供产品相关设计的各种支持,欢迎随时咨询。

注意:本文中的方案可能并不适用于所有电阻,具体取决于电阻的材质和尺寸。

相关新闻

展会预告|毫欧电子12月6日将亮相2025第十六届亚洲电源技术发展论坛A18展位

毫欧电子将携自主研发的核心电源电阻解决方案于12月6日亮相2025第十六届亚洲电源技术发展论坛,毫欧展位设于会场3楼A18号,届时将与全球行业精英共话技术革新,共拓产业发展新空间。

MORE +2025年11月26日,为期两天的2025第七届盖世汽车供应链大会在上海圆满落幕,大会内容涵盖动力电池、智能驾驶、车规级芯片、精密零部件等关键领域。毫欧电子车规分流器凭借其卓越的产品性能与广泛的应用前景备受瞩目,一度成为现场焦点展品。

MORE +以练筑防,以安护航|毫欧电子积极参与园区消防演习筑牢安全防线

11月21日下午,毫欧电子与观澜锦绣科学园多家企业一道,参与了园区“2025下半年度消防应急演练”。此次演练兼具理论与实操,全流程覆盖火灾应对核心环节,有效强化了全员消防安全意识与应急能力。

MORE +毫欧电子2025第六届汽车高压及驱动系统大会11月20日圆满结束

11月19-20日火热展出的2025第六届汽车高压及驱动系统大会已圆满结束,展出现场,毫欧电子车规级电阻解决方案以其超高精度、超低阻值、低温度系统、极低热电势等核心优势收获好评,引来不少业界专业人士驻足咨询,作为汽车配套电子元器件电阻产品生产厂家,毫欧电子致力为有需求的车企及零部件厂商提供定制化解决方案咨询,助力双方精准对接合作需求。

MORE +